グラスウール成形

概要

綿状のガラス繊維にフェノール樹脂を含侵させた材料を使用し、約250℃に加熱した成形型内にて熱硬化させたインシュレーター成形する工法。

特長

・吸音と断熱の効果を主目的に使用される。

・主にエンジンフードのパネルの形状に沿った自由な形状を実現。

・最大1,500mmx1,500mm 厚さ30mmまで成形可能。

・使用目的に合わせて表皮材(アルミ箔・不織布等)との同時成形可。

・ウォータージェットのトリミングにて1型からのバリエーション対応が可能。

・各種難燃規格に適合可能。

作業工程

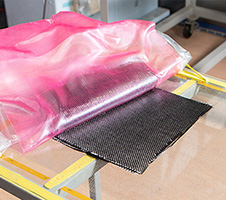

材料投入

原反投入機に材料をセットし、自動で規定の長さにカットします。

型内材料セット

材料投入機でカットされた材料を型内に自動搬送し、下側の型にセットします。

成形

上側の型を降下させて規定の時間(約1~2分)加熱させて成形します。

- ※フェノール樹脂が熱硬化反応で黄色化。

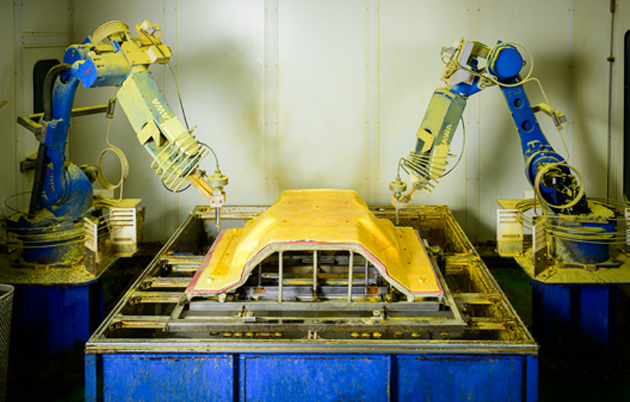

トリミング

ロボットに装着したウォータージェットにて自動トリミング加工をします。

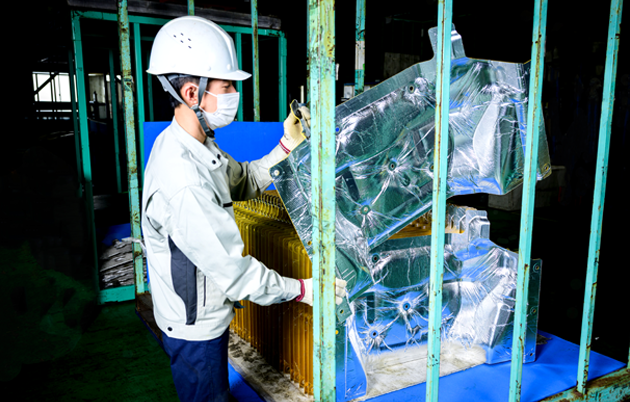

検査

製品形状毎の検査ガバリに載せて全数検査します。

出荷準備

丁寧な扱いにてパレットに積み込みます。

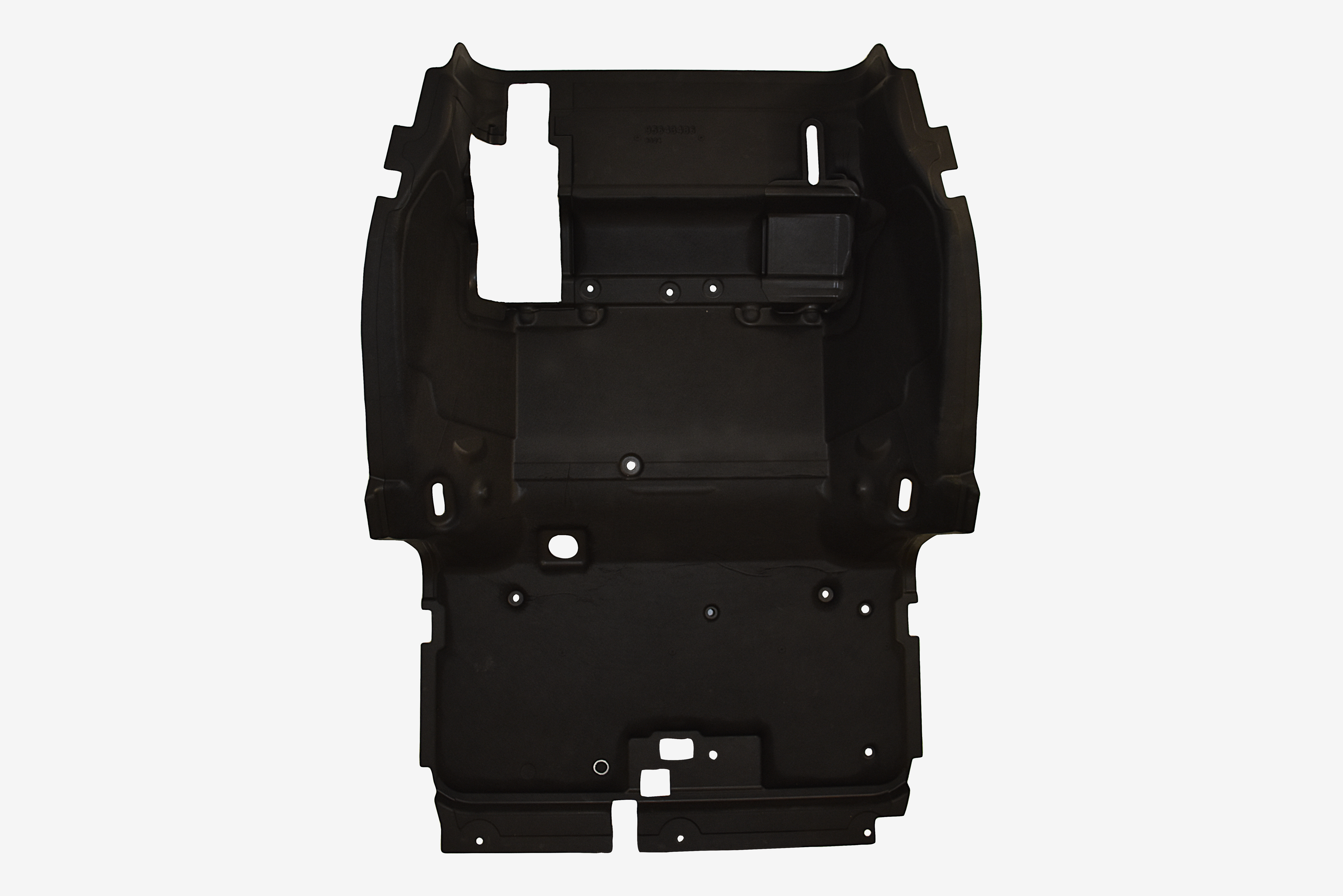

用途

中型トラック向けインシュレーター

大型トラック向けインシュレーター