L-RTM成形

概要

オス型メス型を使用する成形法で、繊維を型内にセットし、型内を減圧状態で熱硬化性樹脂を低圧注入し、その後硬化させて成形する工法。

特長

・両面平滑な仕上がりが可能。

・3,000mm✕4,000mmまで対応可能。

・ハンドレイアップ工法に比べ成形サイクルが早く、中量生産に対応可能。

・電気絶縁性、電波透過性、耐薬品性に優れる。

ある程度数量(50個/月)が有り、両面平滑性が必要な部材へ最適

| 成形法 | 生産性 | 型費 (指数) |

生産数 (月産) |

平滑性 | 比重 | 曲げ弾性 (指数) |

引張強度 (指数) |

|---|---|---|---|---|---|---|---|

| ハンドレイアップ成形 | 少量 | 1 | 20 | 片面 | 1.5 | 1 | 1 |

| L-RTM成形 | 中量 | 3 | 50 | 両面 | 1.4 | 0.8 | 1 |

| 熱圧プレス成形 | 多量 | 100 | 400 | 両面 | 1.9 | 2 | 1 |

| リム成形(ジシクロペンタジエン樹脂) | 中量 | 50 | 150 | 両面 | 1.03 | 0.3 | 0.4 |

| インフュージョン成形 | 少量 | 1 | 20 | 片面 | 2.0 | 3.5 | 2.5~3 |

作業工程

ゲルコート塗布

製品を保護したり、見栄えを良くするために、型に塗布します。

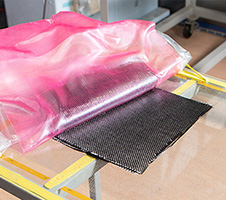

成形型にマットをセット

製品形状に合わせて繊維マットをカットし、型の内側にセットします。

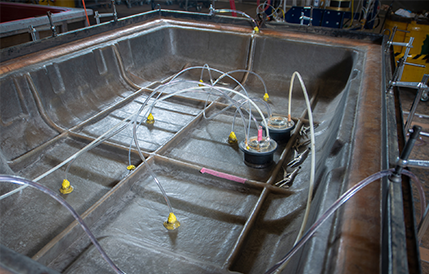

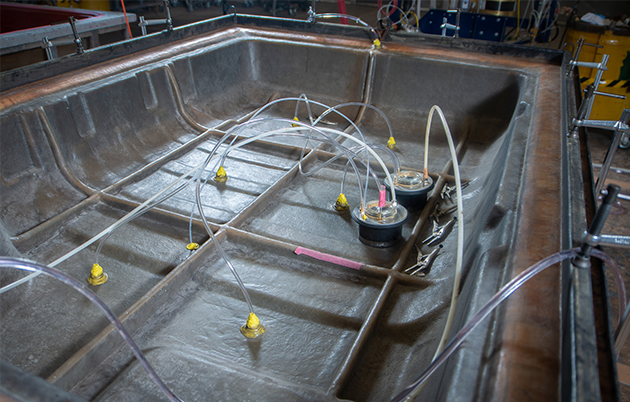

樹脂と硬化剤注入・硬化

型の上下に合わせ、形内を真空にし、熱硬化性樹脂、硬化剤を注入する。

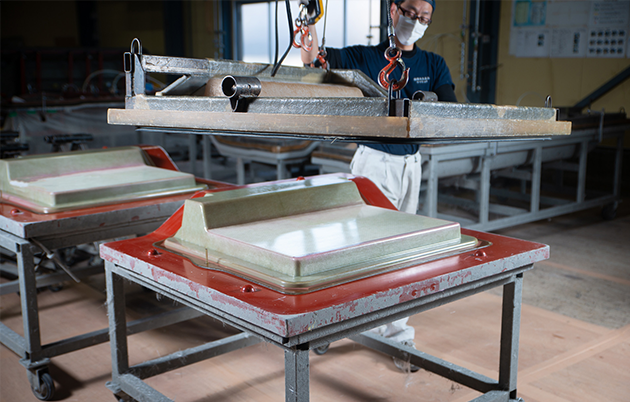

脱型

樹脂が硬化した後、型から製品を取り外します。

トリミング

製品の形状に合わせて、成形品の外周をカットします。

用途

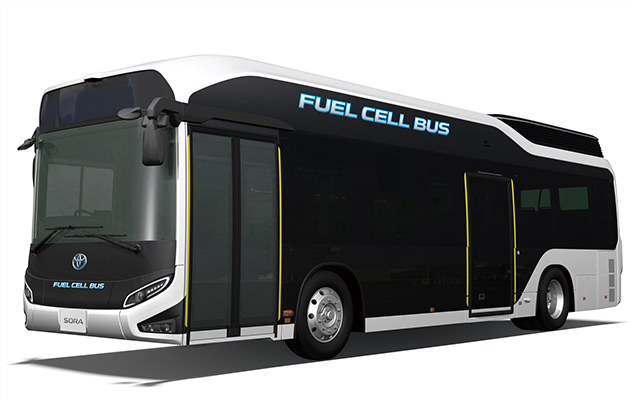

燃料電池バスの外装部品

耐熱樹脂を用いた「L-RTM成形」製品が、多くの部材に採用されています。

大型観光バスのクーリングカバー

大型部材の成形に最適なため「L-RTM成形」が採用されています。

路線バス燃料タンクカバー

肉厚が均一で両面平滑な面が得られる「L-RTM成形」が採用されています。

建機エンジンカバー

耐熱樹脂を用いた「L-RTM成形」の大型形状の製品です。